飞力水力设计引领行业的技术发展,1980年发明了大通道抗堵塞叶轮设计,1997年发明了具有革新意义的无堵塞N叶轮技术。随着不断的技术创新完善,到2012年飞力推出了可以跳动的自适应叶轮。将无堵塞永久高效的技术理念推到了一个新的高度。

2.潜水泵的结构

N泵

叶轮采用半开式双叶片、后扫式、无堵塞设计,导叶部分进行了硬化处理。当叶轮旋转时能够通过泵室(或插入环)上的释放凹槽对叶轮进行清洁,使叶片上不积累杂质,从而维持水泵能无堵塞运行。叶轮具有特定角度的完全后扫式导叶,能够处理固体、纤维、粘稠污泥和其它污水中的杂质。

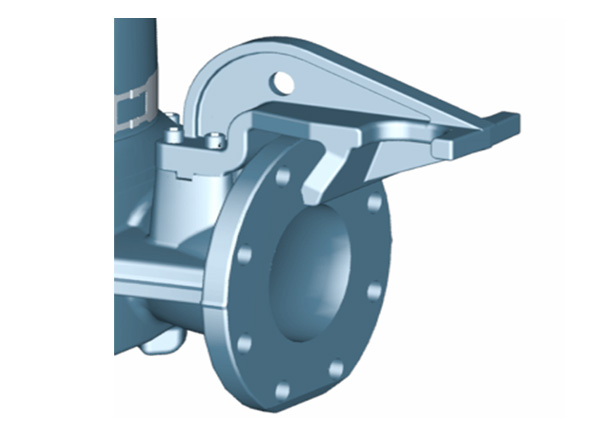

2.1 水泵与底座的耦合

飞力潜水泵的出口与底座之间为自动耦合连接。水泵耦合接口与耦合底座之间的密封完全是金属与金属的接触,这就对设备制造工艺提出了更高的要求。

与传统设计的耦合密封采用橡胶密封圈来密封相比,具有以下优势:

(1)避免水泵由于频繁起吊而使密封圈磨损,导致水泵与耦合底座之间密封不好而造成的泵水力效率下降的现象。

(2)水泵检修安装方便,吊装时无需考虑泵与底座之间的密封圈是否恰好处于安装位置,吊装时不需要排空泵坑。

2.3 电缆入口进线密封

为了防止由于电缆的密封失效而使介质进入电机的隐患,飞力水泵的电缆进线密封设计能消除一定的扭矩以形成一个防水的潜水密封。电缆进线包括一个柱形高弹性衬套,两边有垫圈,都与电缆和电缆进线紧密结合,电缆进线挤压衬套以达到一个出口冒气功能,该密封保证电缆更换方便。

不使用环氧、硅胶或其他二次密封系统进行密封。

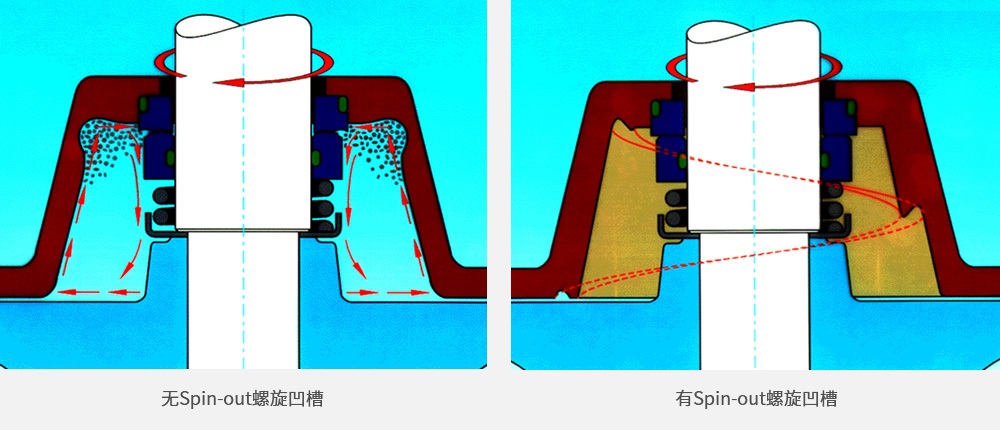

2.5 独有的Spin-out技术

在传统水泵设计中,通常砂子之类的磨损性物质容易聚积在水泵的外密封腔,随着水泵的运转,磨损性物质在外密封腔冲刷,会对水泵带来一定磨损,甚至直接磨透。

飞力水泵的外密封腔内有一个独特设计的Spin-out螺旋凹槽,这项技术是飞力发明的专利技术。通过在外密封腔设计一个螺旋凹槽,离心力会把固体颗粒沿着螺旋槽方向送出密封腔,防止磨损性固体颗粒沉积在密封槽沟内侧部分,从而达到去除杂质颗粒、减少磨损的目的。这样的设计在一定程度上也延长了水泵的寿命,确保水泵的安全稳定运行。

2.6专业的潜水电机

电机是水泵的动力源。作为潜水泵的发明者飞力是既生产水泵又生产电机的制造商。

常规的电机制造商在设计电机和解决冷却时,不会把潜水泵考虑在内。而飞力在设计和制造电机是针对潜水泵的领域,因此在选择冷却方法,绝缘材料和其它许多设计细节上,都只为了一个目的:那就是让潜水泵无故障地运行更长时间。

良好的热传导性

当制造商将现成的标准电机用于潜水泵产品时,其内部产生的热量不能以有效的方式对外传导。问题是如何产生热量--电气装置的正常损耗--更容易传递给周围的冷却水。

飞力工程师在不增大电机体积的条件下,提出了一个有独创性的解决方案:他们采用了大转子,小定子,用这种方式将转子产生的热量转移到了定子。

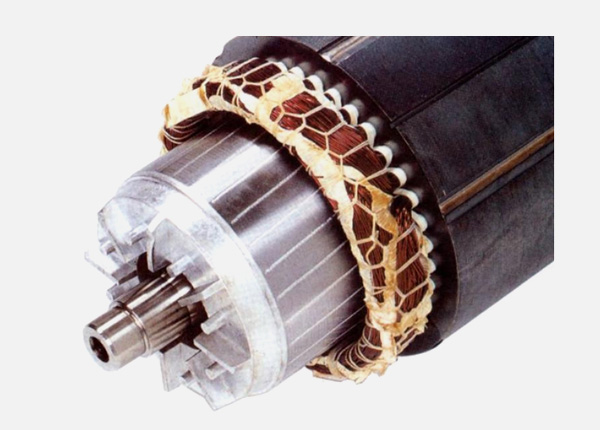

紧凑、可靠的绝缘

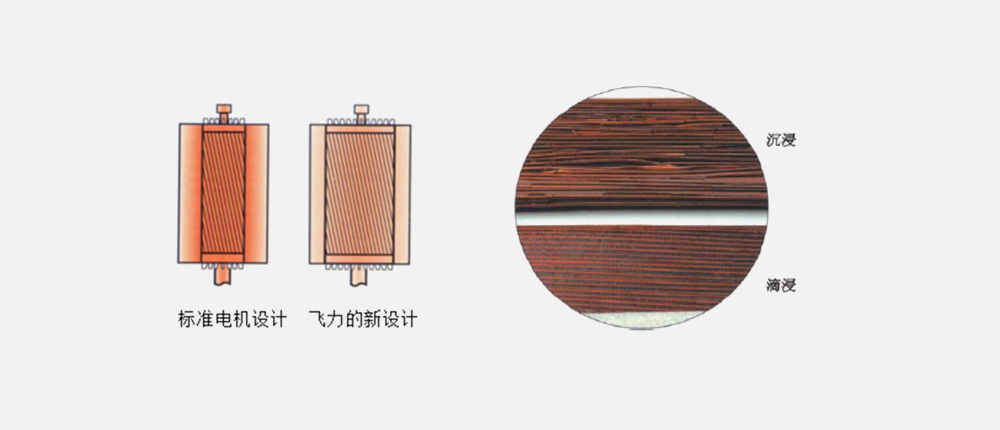

定子绝缘处理的普通方式是沉浸,这种方法总会在绕组中产生气孔,从而影响了散热(见图示)。

而飞力采用一种TRICKLE(滴浸)的工艺进行浸渍绝缘处理,使绝缘树脂流进绕组内,而毛细作用产生的吸力会将绝缘树脂沿着每股导线吸入并填满间隙而消除气孔。从而使电机热量得到更好的传导。

TRICKLE(滴浸)的工艺进行浸渍绝缘处理,使绝缘树脂流进绕组内,而毛细作用产生的吸力会将绝缘树脂沿着每股导线吸入并填满间隙而消除气孔。从而使电机热量得到更好的传导。

延长了使用寿命

电机平均工作在120°C左右,我们用于电机绕组的绝缘树脂允许电机长期在180°C下运行,即采用H级绝缘材料,是一般用途的电机的最高等级。

飞力坚持保留60°C的余量,原因很简单:在每个绝缘等级运行的电机,温升每低10°C,寿命就会增加一倍。因为选用了最高的绝缘等级,理论上飞力电机的寿命将达到20年。

有效的热传导

电机定子和定子壳之间的一层空气就像被子一样含住热量,飞力采用一种技术使定子和定子壳紧密地结合在一起而消除了这一层空气。定子和定子壳是金属之间的直接接触,热量可以有效地传递到被水所包围的外壳。